服務(wù)熱線

180-5003-0233

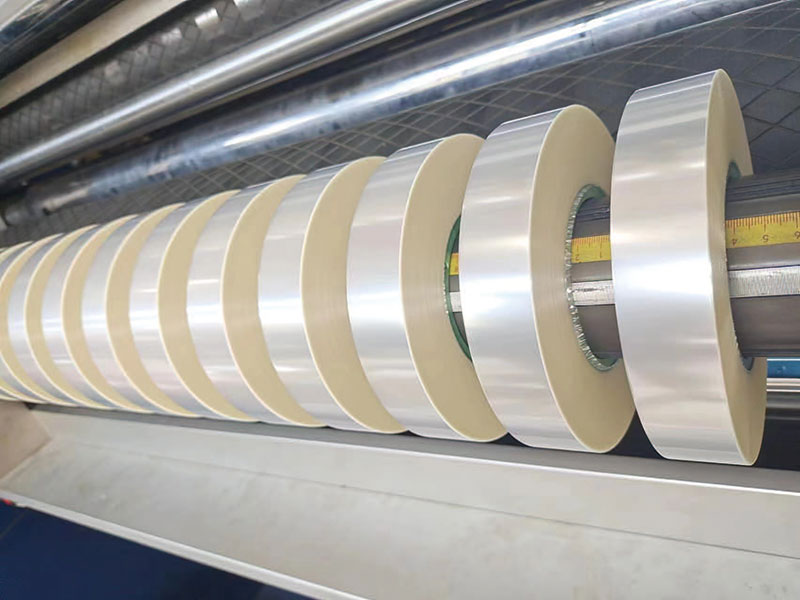

要實現(xiàn)薄膜分切零損傷且邊緣光滑無毛刺,需從刀具系統(tǒng)、張力控制、材料適配、工藝優(yōu)化等多方面進(jìn)行精密調(diào)控。以下是關(guān)鍵技術(shù)和解決方案:

一、超精密刀具系統(tǒng)(核心)

1. 刀具材質(zhì)與刃口處理

? 材質(zhì)選擇:

? 金剛石涂層刀(壽命長、硬度高,適合PET/OPP等硬質(zhì)薄膜)。

? 陶瓷刀(無金屬污染,適合食品級薄膜)。

? 超硬合金刀(性價比高,適合通用型分切)。

? 刃口處理:

? 鏡面拋光(Ra ≤ 0.05μm),減少摩擦熱導(dǎo)致的材料熔融毛刺。

? 刃口角度:20°~30°(薄膜用較小角度,厚膜用較大角度)。

2. 刀具運動控制

? 氣浮主軸(無機(jī)械接觸,振動<0.1μm)。

? 伺服電機(jī)+光柵尺閉環(huán)控制(分切重復(fù)精度±1μm)。

二、智能張力控制(避免拉伸變形)

1. 多段閉環(huán)張力調(diào)節(jié)

| 區(qū)段 | 張力控制要求 | 作用 |

| 放卷 | 3~8N(根據(jù)薄膜厚度調(diào)整) | 防止初始松弛導(dǎo)致褶皺。 |

| 分切區(qū) | 1~3N(低張力精密分切) | 減少拉伸變形,避免邊緣翹曲。 |

| 收卷 | 5~10N(漸增式控制) | 確保卷材緊密無氣泡。 |

? 采用磁粉離合器/伺服電機(jī),張力波動<0.5N。

? 超聲波傳感器實時監(jiān)測薄膜張力均勻性。

三、分切工藝優(yōu)化(關(guān)鍵參數(shù))

| 參數(shù) | 優(yōu)化范圍 | 影響 |

| 分切速度 | 20~100m/min(依材料定) | 速度過高→熱積累毛刺。 |

| 刀具壓力 | 0.1~0.5MPa | 壓力過大→壓潰毛刺。 |

| 溫度控制 | 20~25℃(刀頭冷卻) | 防止薄膜受熱收縮/熔融。 |

| 分切角度 | 85°~90°(垂直分切最佳) | 角度偏差→邊緣拉絲。 |

四、材料適配性優(yōu)化

1. 薄膜預(yù)處理

? 靜電消除:離子風(fēng)棒消除薄膜表面靜電,避免吸附碎屑。

? 恒溫恒濕環(huán)境(23±1℃,50% RH)平衡材料內(nèi)應(yīng)力。

2. 分切不同材料的策略

| 薄膜類型 | 分切要點 |

| PET | 高轉(zhuǎn)速+低壓力,避免脆性斷裂。 |

| PP/PE | 適當(dāng)提高溫度(40℃)減少延展性毛刺。 |

| PVC | 低速分切(≤30m/min),防止粘刀。 |

五、在線質(zhì)量監(jiān)測與反饋

? 激光輪廓儀(如Keyence LJ-X)實時檢測邊緣毛刺(閾值設(shè)定≤5μm)。

? 機(jī)器視覺系統(tǒng)(2μm分辨率)自動標(biāo)記缺陷并反饋調(diào)整工藝參數(shù)。

? 除塵系統(tǒng):負(fù)壓吸屑+靜電除塵,確保切面潔凈。

實際效果對比(傳統(tǒng) vs 高精度分切)

| 指標(biāo) | 傳統(tǒng)分切機(jī) | 優(yōu)化后分切機(jī) | 提升效果 |

| 毛刺高度 | 10~20μm | ≤2μm | 90%↓ |

| 分切速度 | 30m/min | 80m/min | 167%↑ |

| 材料損耗率 | 3% | 0.3% | 90%↓ |

| 換刀頻率 | 每8小時 | 每500km | 壽命6倍↑ |

行業(yè)應(yīng)用案例

? 光學(xué)膜(如OCA、偏光片):分切毛刺≤1μm,滿足顯示屏貼合要求。

? 食品包裝膜(如鋁塑復(fù)合膜):無污染分切,符合FDA標(biāo)準(zhǔn)。

? 鋰電池隔膜:零損傷分切,避免微短路風(fēng)險。

總結(jié):關(guān)鍵控制點

1. 刀具超精加工(鏡面刃口+高剛性主軸)。

2. 張力精準(zhǔn)調(diào)控(多段閉環(huán),避免拉伸變形)。

3. 工藝參數(shù)匹配(速度/壓力/溫度動態(tài)優(yōu)化)。

4. 智能檢測+除塵(實時糾偏,確保切面潔凈)。

通過以上技術(shù)組合,可實現(xiàn)真正意義上的零損傷分切,適用于高端電子、醫(yī)療、新能源等領(lǐng)域的高標(biāo)準(zhǔn)薄膜加工。